Modernste Technologien im Plasmaschneiden

Bearbeitung in bester Schnittqualität

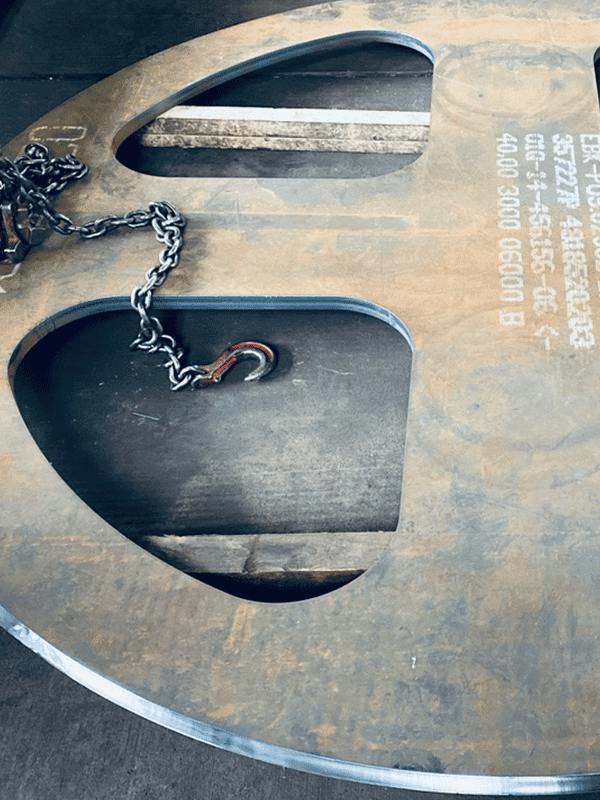

Als Experte im Bereich Plasmaschneiden verfügen wir über eine der modernsten Feinstrahlplasma-Technologien im Bereich des Konturbrennens. Wir verarbeiten Werkstoffe wie Baustahl, Edelstahl sowie leitfähige Nicht-Eisenmetalle wie Aluminium-Legierungen. Mit unserem Verfahren können Stähle in besonders großen Dicken mit einer ausgezeichneten Schnittqualität bearbeitet werden. Damit sind Plasmazuschnitte in vielfältigen Varianten möglich.

Wir freuen uns auf Ihren Kontakt!

+49 2305 963590

Plasmaschneiden – das Verfahren

Plasmaschneiden ist ein thermisches Schneidverfahren, bei dem Werkstücke aus Metall durch das gezielte Schmelzen feinster Bereiche getrennt werden. Es wird zwischen direktem und indirektem Plasmaschneiden unterschieden.

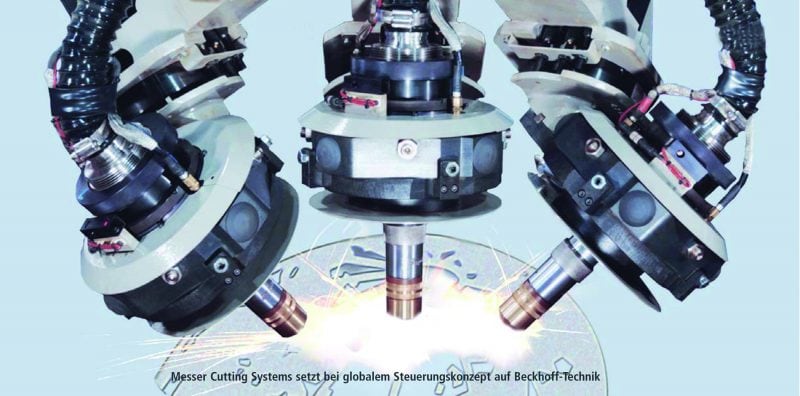

Bei beiden Varianten dient der Wärmeinhalt eines Plasmas zur Materialverflüssigung entlang einer vorgegebenen Schnittkante. Gleichzeitig bläst der Plasmagasvolumenstrom den verflüssigten Werkstoff aus. Mit diesem Verfahren lassen sich Blechdicken zwischen 3 und 50 mm mit einer präzisen Schnittqualität bearbeiten. Zur Ausführung sind eine Plasmastromquelle, ein Plasmabrenner sowie weitere Komponenten wie Kühlung, Gassteuerung und Führungssystem nötig.

Moderne Feinstrahlplasma-Technologie für Ihre Projekte – fordern Sie ein Angebot an!

+49 2305 963590

FAQ Plasmaschneiden

Wie funktioniert das Plasmaschneiden?

Plasmaschneiden verwendet einen elektrischen Lichtbogen, um das Metall zu schmelzen. Ein Plasmagas bläst das geschmolzene Material aus dem Schnittbereich. Der Prozess beginnt mit einem Hilfslichtbogen, der die Gasstrecke ionisiert und ein elektrisch leitfähiges Plasma erzeugt. Sobald das Plasma das Werkstück berührt, erhöht sich die Leistung und der Hauptlichtbogen schmilzt das Material entlang der gewünschten Schnittlinie.

Welche Technologie wird hierbei eingesetzt?

Das Plasmaschneidverfahren läuft wie folgt ab:

- Zuerst wird ein energiearmer Lichtbogen (Pilot- oder Hilfslichtbogen) mittels Hochspannung zwischen Kathode und Düse gezündet.

- Dieser Lichtbogen ionisiert die Gasstrecke zwischen Kathode (Elektrode) und Werkstück (Anode) teilweise und erzeugt ein elektrisch leitfähiges Gas, das Plasma.

- Sobald der Pilotlichtbogen das Werkstück berührt, entsteht eine elektrische Verbindung mit dem Material und die Leistung steigt automatisch an.

- Der Hauptlichtbogen als eigentlicher Schneidlichtbogen entsteht und der Schneidprozess durch das Schmelzen des Materials beginnt.

- Um eine Kontur zu schneiden, wird entweder das Werkstück oder das Plasmaschneidgerät entlang der gewünschten Schnittkante bewegt.

Welche Produkte eignen sich für Plasmazuschnitte?

In der Industrie werden Plasmazuschnitte unter anderem für folgende Bereiche verwendet:

- Stahl- und Metallbau, im Maschinenbau, Anlagenbau

- Fahrzeugbau (Automobile, Schienenfahrzeuge, Schiffbau, Nutzfahrzeuge, Kranbau)

- Bau von Behältern und Apparaten, Rohrleitungen

- Brückenbau

- uvm.

Bei mobilen Lösungen schneiden Feuerwehr oder das Technische Hilfswerk Personen nach Unfällen frei. Auch beim Rückbau von Kernkraftwerken und anderen Kraftwerksanlagen leistet diese Technologie wertvolle Unterstützung. Als Materialien sind Metalle wie Stahl, Edelstahl und elektrisch leitfähige Nicht-Eisenmetalle (z. B. Aluminium) bearbeitbar.

Worin unterscheiden sich Brennschneiden und Plasmaschneiden?

Beim Brennschneiden oder Autogenschneiden wird vorzugsweise Baustahl bearbeitet, indem eine Flamme aus dem Brenner die Materialien örtlich erhitzt und zum Schmelzen bringt. Die flüssige Schmelze wird hier durch eine im Brenner integrierte Druckluftzuführung ausgeblasen. Im Gegensatz zum Plasmaschneiden wird ohne das Anliegen eines elektrischen Stroms geschnitten. Beim Laserschneiden dient ein Laser zur Erhitzung des Materials, um den thermischen Schneidvorgang auszuführen.

Die Einsatzmöglichkeiten für das autogene Brennschneiden reichen von unlegierten und niedrig legierten Stählen bei mittleren bis großen Blechdicken bis hin zu Eisenbahnschienen. Bestimmte Anteile an Legierungselementen können das Brennschneiden verhindern. Die Schnittkantenqualität ist im Vergleich mit dem Plasmaschneiden mäßig.

Welche Vorteile bietet das Plasmaschneiden?

Beim Schneiden elektrisch leitfähiger Werkstoffe oder hochlegierter Stähle sind hohe Schnittgeschwindigkeiten möglich. Materialstärken bis 50 mm lassen sich effektiv und sehr präzise zuschneiden. Durch die geringen Anforderungen an die Materialbeschaffenheit und das Arbeitsumfeld kann das Verfahren ausgesprochen flexible Lösungen in der Fertigung bieten.

Weitere Vorteile:

- Hoher Automatisierungsgrad möglich

- Ideal zum Schneiden elektrisch leitfähiger Werkstoffe

- Geringe Ansprüche an die Oberflächenbeschaffenheit

- Besonders wirtschaftlich für Metalle von 3 bis 50 mm Stärke

Welche Leistungen bzw. welche Maschinen werden bei der Otto Klostermann GmbH verwendet?

Eine Aufstellung unserer aktuell verfügbaren Maschinen finden Sie unter der Rubrik Maschinenpark. Wir bieten neben dem Plasmaschneiden auch Leistungen wie Laserschneiden, Autogenschneiden und Umformtechniken an. Unsere Referenzen zeigen Ihnen einen Einblick in die möglichen Anwendungen. Nehmen Sie jetzt Kontakt zu uns auf, um individuelle Lösungsvorschläge für Ihre Projekte zu erhalten!

Was für ein Gas braucht man zum Plasmaschneiden?

Typischerweise werden Gase wie Argon oder Stickstoff verwendet, aber auch Druckluft ist eine gängige und kostengünstige Alternative. Einige moderne Plasmaschneider können sogar ohne spezielles Gas arbeiten, indem sie lediglich Druckluft nutzen. Diese Flexibilität, Plasmaschneiden mit Druckluft ohne Gas anzuwenden, macht das Verfahren besonders attraktiv für verschiedene industrielle Anwendungen.

Was benötigt man alles zum Plasmaschneiden?

Zum Plasmaschneiden benötigt man eine Plasmastromquelle, einen Plasmabrenner, eine Kühlung für den Brenner, eine Gassteuerung zur Regelung des Plasmagases und ein Führungssystem, um den Brenner präzise entlang der Schnittlinie zu bewegen.

Warum braucht ein Plasmaschneider Druckluft?

Druckluft wird verwendet, um das geschmolzene Metall aus dem Schnittbereich zu blasen und den Schnitt sauber und präzise zu halten. Sie dient auch zur Kühlung des Brenners und zur Unterstützung der Plasmalanze bei der Durchdringung des Materials.

Wie viel Liter Luft braucht ein Plasmaschneider?

Der Luftverbrauch eines Plasmaschneiders hängt von der Schneidleistung und der Materialdicke ab. Typischerweise liegt der Verbrauch bei etwa 100 bis 200 Litern pro Minute, kann jedoch bei leistungsstärkeren Geräten und dickeren Materialien höher sein.

Was kann ein Plasmaschneider alles schneiden?

Ein Plasmaschneider kann nahezu alle elektrisch leitfähigen Metalle schneiden, einschließlich Stahl, Edelstahl, Aluminium, Kupfer und Messing. Die Flexibilität des Verfahrens ermöglicht es, sowohl dünne Bleche als auch dicke Platten präzise und effizient zu bearbeiten. Dieses Verfahren ist eines der modernsten Technologien in der Blechbearbeitung.

Erweiterte Anwendungen und Technologien beim Plasmaschneiden

Neben der Bearbeitung von Baustahl und Edelstahl bietet die Otto Klostermann GmbH auch spezialisierte Lösungen für das Aluminium-Plasmaschneiden an. Dank unserer modernen Feinstrahlplasma-Technologie erreichen wir bei Aluminiumlegierungen eine hohe Präzision und Schnittqualität. Unser Verfahren ermöglicht das präzise Schneiden von Materialien in verschiedenen Dicken und Formen, was uns besonders vielseitig macht.

Plasmaschneiden im Stahlwerk

In Stahlwerken wird das Plasmaschneiden häufig eingesetzt, um große Metallplatten und -strukturen präzise zu bearbeiten. Unsere Anlagen sind für die hohen Anforderungen in diesen Umgebungen ausgelegt und garantieren eine konstant hohe Schnittqualität. Die CNC-gesteuerten Plasmaschneidanlagen ermöglichen höchste Präzision und Wiederholgenauigkeit. Durch die computergesteuerte Führung des Schneidbrenners können komplexe Formen und Muster exakt und effizient ausgeschnitten werden.

Technische Daten der Plasmaanlagen

Anlage 1

Bis 6.800 × 56.000 × 60 / 100 mm

Mit zwei Portalen, bestehend aus drei Fasköpfen +/- 45°,

Zwei Senkrechtbrenner

Zwei Autogenbrennköpfen

Anlage 2

Bis 6.800 × 28.000 × 60

Mit zwei Fasköpfen +/- 45°

Ein Senkrechtbrenner